Definizione di riparo

La norma armonizzata UNI EN ISO 14120:2015 (Sicurezza del macchinario – Ripari – Requisiti generali per la progettazione e la costruzione di ripari fissi e mobili) alla Direttiva Macchine 2006/42/CE afferma che un riparo è una barriera fisica, progettata come parte della macchina, per fornire protezione.

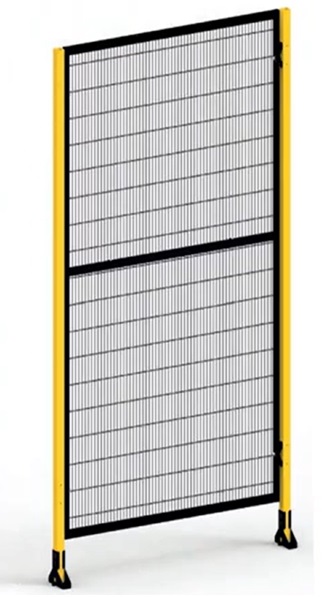

Un riparo è, in pratica, una barriera materiale appositamente progettata e realizzata per garantire la protezione degli organi mobili pericolosi della macchina.

In generale, esistono 3 tipologie di ripari:Ripari fissi: ripari fissati in modo tale (per esempio mediante viti, dadi, saldatura) da poter essere aperti o rimossi solo mediante l’utilizzo di utensili o la distruzione dei mezzi attraverso cui i ripari sono fissati. Se possibile, i ripari non devono poter rimanere al loro posto in mancanza dei loro mezzi di fissaggio;

- Ripari mobili: ripari che possono essere aperti senza l’utilizzo di utensili;

- Ripari regolabili: ripari che limitano l’accesso alle parti degli elementi mobili cui è necessario accedere. Questo tipo di ripari sono usati piuttosto raramente.

Quali sono i criteri di selezione più importanti nella scelta del tipo di riparo?

Essi sono:

- Probabilità e gravità prevedibile di qualsiasi lesione secondo quanto indicato dalla valutazione del rischio;

- Uso previsto della macchina (come definito nella UNI EN ISO 12100);

- Uso scorretto prevedibile e neutralizzazione dei ripari;

- Pericoli presenti sulla macchina;

- Natura e frequenza di accesso.

Frequenza di accesso all’interno della macchina

Sebbene tutti questi criteri di selezione sopra menzionati siano estremamente importanti, la frequenza di accesso è il parametro che discrimina la scelta tra un riparo di tipo fisso o mobile.

La norma UNI EN ISO 14120:2015 riporta che, ad esempio, dovrebbe essere utilizzato:

- un riparo mobile quando l’apertura del riparo è prevista più di una volta alla settimana;

- un riparo fisso quando l’apertura del riparo è prevista meno di una volta alla settimana.

Viene utilizzata come frequenza di riferimento “una volta alla settimana” perché la rimozione di un riparo fisso è alquanto difficoltosa: bisogna smontare delle viti (o distruggere il mezzo di fissaggio) togliere il riparo, effettuare un eventuale intervento e rimontare il riparo dopo che l’intervento è terminato. Una procedura del genere è molto laboriosa per cui, nel caso di una frequenza elevata, il tempo di fermo macchina sarebbe troppo alto e la procedura, con una certa probabilità, dopo un certo numero di volte, non verrebbe nemmeno più eseguita: il riparo non verrebbe rimontato perdendo la sua efficacia come barriera fisica di protezione.

Al contrario, invece, un riparo mobile è un tipo di riparo dotato di uno sportello che consente una apertura ed una chiusura in maniera veloce e questo incide poco sia sull’utilizzabilità della macchina sia sul processo produttivo in termini di tempo di fermo macchina: un riparo mobile, quindi, è particolarmente adatto nel caso di una frequenza di apertura del riparo elevata. Un riparo mobile deve sempre essere installato unitamente a un dispositivo di interblocco.

La scelta della tipologia di riparo dipende dalla frequenza di accesso e quindi, come di consueto, occorre realizzare un’attenta valutazione dei rischi.

Di che colore devono essere i ripari?

La norma UNI EN ISO 14120 definisce il riparo come “una barriera fisica, progettata come parte della macchina, per fornire protezione”.

Ma di che colore devono essere i ripari? La norma ci dà delle indicazioni al riguardo?

In particolare, il punto 5.22 della normativa afferma che:

“Si può attirare l’attenzione sul pericolo che c’è quando il riparo è aperto o manca evidenziando il pericolo per mezzo di colore adatti. Per esempio, se il riparo è dello stesso colore della macchina, le parti pericolose dovrebbero essere di colori vivaci che contrastano. Si dovrebbe fare attenzione alla scelta e alla combinazione dei colori onde evitare confusione, per esempio rosso e giallo, sono in genere utilizzati insieme per l’arresto di emergenza. Quando è richiesta l’osservazione della lavorazione, i ripari di materiale perforato non dovrebbero essere di colori vivaci, per esempio il giallo, che possono interferire con la visibilità della lavorazione”.

La UNI EN ISO 14120 non impone, quindi, dei colori specifici ma ci dà delle indicazioni da seguire per garantire una corretta visibilità della macchina. Ad esempio, nel momento in cui bisogna osservare l’interno di una zona pericolosa protetta, la superficie attraverso la quale guardo deve essere di colore scuro.

Non conformità di un riparo di tipo mobile

Questo video evidenzia una grave non conformità di un sistema di comando a due mani. Contrariamente a quanto dichiarato dal costruttore, il sistema non garantisce la sicurezza dell’operatore, poiché è facilmente eludibile. La dimostrazione pratica mostra come, agendo su specifici comandi, sia possibile attivare gli organi mobili pericolosi senza rispettare i requisiti di sicurezza. Vengono inoltre proposte soluzioni pratiche per correggere la non conformità.